Bê tông asphalt là gì? Cấu tạo, ưu điểm, cách thi công

Bê tông asphalt hay còn được biết đến với tên gọi bê tông nhựa, là loại vật liệu hỗn hợp dùng phổ biến trong thi công mặt đường, khu đỗ xe, đường pitch thế thao, đường băng sân bay và cả nền nhà xưởng, kho bãi. Hỗn hợp này được tạo nên từ cốt liệu khoáng kết hợp với nhựa đường, sau đó được rải thành từng lớp và lu lèn chặt để tạo nên bề mặt ổn định và bền vững.

Các loại bê tông nhựa Asphalt phổ biến

Ngoài thành phần chính là nhựa đường và cốt liệu khoáng, hỗn hợp bê tông nhựa có thể được bổ sung thêm polymer hoặc chất chống thấm nhằm nâng cao độ ổn định và độ bền của sản phẩm cuối cùng. Tùy theo đặc điểm, tính năng sẽ có các loại bê tông asphalt sau:

1. Bê tông Asphalt trộn nóng (HMA – Hot Mix Asphalt)

Loại hỗn hợp này được tạo ra bằng cách gia nhiệt nhựa đường để giảm độ nhớt, đồng thời làm nóng và làm khô cốt liệu trước khi trộn.

- Cốt liệu được làm nóng khoảng 150°C khi sử dụng nhựa đường thông thường.

- Với nhựa đường polymer, nhiệt độ trộn có thể lên đến 166°C, trong khi xi măng nhựa đường được gia nhiệt khoảng 95°C.

Quá trình rải và lu lèn phải được thực hiện khi hỗn hợp vẫn còn đủ nhiệt.

HMA được ứng dụng phổ biến cho các tuyến đường chịu tải lớn như cao tốc, đường đua, sân bay. Ngoài ra, nó còn được dùng làm lớp chống thấm cho bãi chôn lấp, hồ chứa, ao nuôi.

2. Bê tông Asphalt trộn ấm (WMA – Warm Mix Asphalt)

WMA được tạo ra bằng cách bổ sung zeolit, sáp, nhũ tương nhựa đường hoặc thậm chí là nước vào nhựa đường trước khi trộn.

Nhờ đó, nhiệt độ sản xuất và thi công thấp hơn đáng kể, giúp:

- Giảm tiêu thụ nhiên liệu

- Giảm phát thải CO₂, bụi khí và hơi nóng

- Cải thiện điều kiện thi công

- Cho phép mở đường sớm hơn – phù hợp với dự án cần tiến độ gấp

- Dễ đầm nén hơn, thi công được trong điều kiện lạnh

3. Bê tông Asphalt trộn nguội

Hỗn hợp này được tạo bằng cách nhũ hóa nhựa đường trong nước cùng chất tạo nhũ, sau đó trộn với cốt liệu.

Khi còn ở dạng nhũ tương, hỗn hợp loãng và dễ thi công. Sau khi nước bốc hơi, nhựa đường tách ra và hỗn hợp sẽ đạt đặc tính gần giống HMA.

Bê tông nhựa trộn nguội thường dùng để sửa chữa mặt đường, vá ổ gà, hoặc làm lớp phủ cho các tuyến đường nhỏ.

4. Bê tông Asphalt cắt (Cutback Asphalt)

Cutback là loại nhựa đường được hòa tan trong dầu hỏa hoặc dung môi nhẹ, giúp hỗn hợp trở nên lỏng và dễ thi công ở nhiệt độ thường.

Sau khi rải, dung môi sẽ bay hơi, để lại lớp nhựa đường kết dính bền chắc.

5. Bê tông Asphalt dẻo (Mastic Asphalt)

Được sản xuất bằng cách nung nóng bitum đã oxy hóa một phần cho đến khi nó trở nên lỏng và có độ nhớt cao, sau đó trộn với cốt liệu.

Hỗn hợp được nấu trong 6-8 giờ rồi đưa trực tiếp đến công trường để rải.

- Thường rải với độ dày 20-30 mm cho đường đi bộ, đường nhỏ

- Khoảng 10 mm cho ứng dụng sàn hoặc mái

6. Bê tông Asphalt mô đun cao

Loại này sử dụng bitum rất cứng (độ xuyên 10/20), chiếm khoảng 6% khối lượng cốt liệu cùng lượng bột khoáng cao (8-10%).

Kết quả là một loại bê tông nhựa:

- Có độ đàn hồi và độ bền mỏi cao

- Cho phép giảm độ dày kết cấu nền đường đến 25% tùy điều kiện

- Thích hợp cho đường chịu tải trung bình đến nặng hoặc các công trình tăng cường kết cấu mặt đường

Ưu điểm nổi bật của bê tông Asphalt

- Chi phí thấp hơn so với bê tông xi măng

- Thời gian thi công nhanh

- Tuổi thọ cao, chỉ cần bảo dưỡng định kỳ

- Hiệu quả với đường đô thị, tỉnh lộ, công trình cần hoàn thành gấp

- Khi đảm nhận vai trò cốt liệu nhỏ, bê tông Asphalt sẽ lấp đầy các khe hở giữa những hạt cốt liệu lớn, từ đó nâng cao độ đặc và tăng độ chắc chắn cho kết cấu công trình.

- Khi đóng vai trò là cốt liệu lớn, bê tông Asphalt hình thành khung chịu lực vững chắc, góp phần gia tăng khối lượng hỗn hợp. Nhờ đó, chi phí vật liệu được tối ưu và giá thành công trình giảm đáng kể.

- Khi hoạt động như bột khoáng, bê tông Asphalt tăng diện tích bề mặt tiếp xúc trong hỗn hợp cốt liệu, đồng thời cải thiện cấu trúc của Bitum, giúp hỗn hợp trở nên đặc hơn và nâng cao tính ổn định.

- Khi đảm nhiệm vai trò của Bitum, bê tông Asphalt kết hợp với bột khoáng để tạo chất kết dính cho cốt liệu, đồng thời mang lại tính dẻo cần thiết cho hỗn hợp trong quá trình thi công.

- Như vậy, tùy thuộc vào vai trò trong hỗn hợp, bê tông Asphalt đều phát huy hiệu quả vượt trội, thể hiện nhiều ưu điểm nổi bật so với bê tông truyền thống.

Phân loại bê tông asphalt

1. Phân loại bê tông asphalt theo kích cỡ hạt lớn nhất của cốt liệu

Bê tông asphalt có thể được chia theo cỡ hạt danh định lớn nhất của cốt liệu, bao gồm các mức:

37,5 mm; 25,0 mm; 19,0 mm; 12,5 mm; 9,5 mm và 4,75 mm.

Việc phân loại này giúp xác định loại hỗn hợp phù hợp với từng vị trí thi công và yêu cầu chịu tải.

2. Phân loại bê tông asphalt theo tính chất cấp phối cốt liệu

Dựa trên đặc điểm gradation của cốt liệu, Bê tông asphalt thường được sắp xếp thành ba nhóm chính:

- Cấp phối chặt (dense graded mix) – hỗn hợp có độ đặc cao, ít lỗ rỗng.

- Cấp phối gián đoạn (gap graded mix) – phân bố cỡ hạt không liên tục, tạo kết cấu đặc biệt.

- Cấp phối hở (open graded mix) – có tỷ lệ lỗ rỗng lớn, tăng khả năng thoát nước.

3. Phân loại bê tông asphalt theo độ rỗng dư trong hỗn hợp

Tùy theo tỷ lệ lỗ rỗng còn lại trong vật liệu sau khi đầm nén, Bê tông asphalt được chia thành:

- Bê tông asphalt chặt: độ rỗng dư khoảng 3% – 6%.

- Bê tông asphalt rỗng: độ rỗng dư trên 6%, thích hợp với các lớp cần thoát nước tốt hoặc có yêu cầu kỹ thuật đặc biệt.

4. Phân loại bê tông asphalt theo chức năng và vị trí trong kết cấu mặt đường

Dựa vào vai trò trong hệ thống mặt đường, Bê tông asphalt có thể phân thành các nhóm sau:

• Lớp tạo nhám, tăng khả năng chống trượt

Thường dùng cho đường cao tốc, đường pitch, đường cấp cao hoặc các đoạn tuyến nguy hiểm.

Lớp này được rải trên cùng bề mặt, có thể thi công ngay sau lớp dưới hoặc dùng khi nâng cấp mặt đường.

• Hỗn hợp dùng làm lớp mặt (surface course mixture):

- Lớp mặt trên (wearing course) – thường sử dụng loại cấp phối chặt để tăng độ bền và khả năng chịu mài mòn.

- Lớp mặt dưới (binder course) – cũng chủ yếu dùng bê tông asphalt cấp phối chặt.

• Bê tông asphalt dùng làm lớp móng (base course mixture)

Cả cấp phối chặt và cấp phối rỗng đều có thể dùng làm lớp móng.

Loại rỗng có chi phí thấp hơn nhờ không cần bột khoáng và hàm lượng nhựa ít hơn so với loại chặt.

• Bê tông asphalt cát (sand-asphalt mixture)

Thường áp dụng cho các khu vực tải trọng nhẹ như:

- vỉa hè,

- làn xe đạp và xe thô sơ,

- hoặc dùng để bù vênh mỏng trước khi thi công lớp bê tông asphalt phía trên.

Cốt liệu trong hỗn hợp này có thể là cát nghiền, cát tự nhiên hoặc hỗn hợp cả hai.

Quy trình thi công bê tông nhựa Asphalt

Hỗn hợp bê tông asphalt nóng (Hot Mix Asphalt – HMA) được sản xuất tại trạm trộn bằng cách nung nóng và phối trộn đá dăm, cát, bột khoáng theo tỷ lệ thiết kế, sau đó trộn đều với nhựa đường. Toàn bộ quá trình trộn phải tuân theo thông số kỹ thuật để đảm bảo chất lượng hỗn hợp đầu ra.

Trong quá trình thi công, các khâu từ trạm trộn, vận chuyển, rải đến lu lèn cần phối hợp nhịp nhàng. Năng suất của trạm trộn phải tương ứng với khả năng làm việc của máy rải; nếu công suất không đủ, cần bổ sung thêm trạm trộn hoặc lấy nguồn từ các trạm lân cận. Đồng thời, quãng đường vận chuyển phải được tính toán để hỗn hợp đến công trường vẫn giữ đúng mức nhiệt yêu cầu.

Điều kiện thi công:

- Chỉ được tiến hành rải khi nhiệt độ không khí trên 15°C.

- Tuyệt đối không thi công dưới trời mưa hoặc khi có nguy cơ mưa.

- Công tác rải và lu lèn nên hoàn thành vào ban ngày; nếu buộc phải làm ban đêm, công trường phải được bố trí hệ thống chiếu sáng đầy đủ và được sự đồng ý của tư vấn giám sát.

Chuẩn bị mặt bằng

Trước khi tiến hành rải bê tông nhựa, bề mặt thi công phải được làm sạch hoàn toàn bằng máy quét, máy thổi hoặc hệ thống phun nước, sau đó hong khô để loại bỏ toàn bộ bụi bẩn và tạp chất.

Diện tích mặt bằng cần được mở rộng thêm tối thiểu 20 cm về mỗi phía so với bề rộng sẽ tưới lớp thấm bám hoặc dính bám.

Các vị trí hư hỏng như ổ gà, chỗ lồi lõm hoặc khu vực bị vênh phải được sửa chữa trước khi thi công. Nếu sử dụng vật liệu nguội để vá sửa, công tác này phải hoàn thành trước tối thiểu 15 ngày; nếu sử dụng hỗn hợp bê tông nhựa nóng thì hoàn thành trước ít nhất 1 ngày.

Nền đường hoặc lớp móng bên dưới phải đáp ứng yêu cầu kỹ thuật về cao độ, độ phẳng và độ dốc theo đúng tiêu chuẩn, đảm bảo sai số nằm trong phạm vi cho phép.

Trước khi rải, phải tưới lớp thấm bám hoặc dính bám bằng thiết bị chuyên dụng để kiểm soát chính xác liều lượng và nhiệt độ nhựa. Tuyệt đối không sử dụng phương pháp thủ công để tưới.

Vị trí và cao độ hai bên mép rải phải được xác định theo bản vẽ thiết kế và kiểm tra bằng máy cao đạc. Nếu có đá vỉa, cần đánh dấu cao độ và quét một lớp nhựa lỏng hoặc nhũ tương lên mặt đá.

Đối với máy rải có hệ thống điều chỉnh cao độ tự động, cần chuẩn bị đầy đủ các đường chuẩn và lắp đặt đúng hướng dẫn của nhà sản xuất, đảm bảo cảm biến hoạt động ổn định trong suốt quá trình thi công.

Vận chuyển hỗn hợp bê tông nhựa

Hỗn hợp bê tông nhựa được chuyên chở bằng xe tải tự đổ. Loại xe và số lượng cần được lựa chọn tương ứng với năng suất trạm trộn, máy rải và khoảng cách di chuyển, nhằm bảo đảm quá trình cung cấp vật liệu diễn ra liên tục và đồng bộ.

Công tác vận chuyển phải được tổ chức hợp lý để khi hỗn hợp đến công trường, nhiệt độ vẫn nằm trong giới hạn yêu cầu.

Thùng xe dùng để chở bê tông nhựa phải đảm bảo kín, sạch và được phủ đều một lớp dung dịch xà phòng hoặc dầu chống dính phù hợp. Tuyệt đối không sử dụng dầu mazút, dầu diesel hay các dung môi có khả năng làm hòa tan nhựa đường. Tất cả xe vận chuyển đều phải có bạt che kín.

Mỗi chuyến xe rời trạm trộn cần kèm theo phiếu xuất xưởng ghi rõ: nhiệt độ vật liệu, khối lượng, tiêu chuẩn chất lượng, thời điểm xuất bến, vị trí giao nhận và tên tài xế.

Trước khi đổ hỗn hợp vào phễu máy rải, phải đo lại nhiệt độ bằng nhiệt kế. Nếu nhiệt độ thấp hơn mức quy định tối thiểu cho giai đoạn này thì hỗn hợp phải bị loại bỏ, không sử dụng.

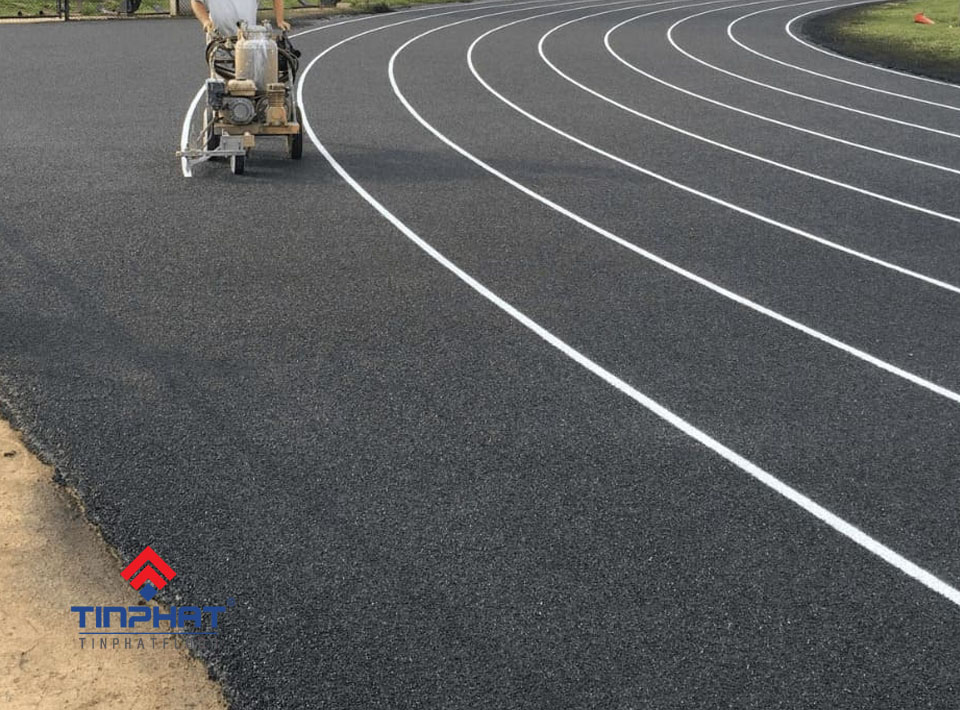

Tiến hành rải hỗn hợp bê tông asphalt

Việc rải bê tông nhựa được thực hiện bằng máy rải chuyên dụng, ưu tiên sử dụng loại có hệ thống điều khiển cao độ tự động. Những khu vực quá hẹp hoặc hình dạng phức tạp không thể vận hành máy thì được phép rải thủ công theo đúng quy định kỹ thuật.

Tùy bề rộng mặt đường, có thể bố trí đồng thời 2-3 máy rải thi công trên các làn song song, giữ khoảng cách vận hành từ 10-20 m giữa các máy. Nếu chỉ sử dụng một máy, cần sắp xếp trình tự rải sao cho các mối nối dọc trong ngày càng ngắn càng tốt.

Trước khi thi công, phải làm nóng tấm là và guồng xoắn của máy rải.

Xe tải chở hỗn hợp lùi sát phễu máy rải, tiếp xúc nhẹ với hai trục lăn rồi nâng ben để vật liệu đổ từ tốn vào phễu. Xe để ở số 0 và được máy rải đẩy tiến từ từ. Khi hỗn hợp đã được phân bố đều theo chiều dài guồng xoắn và đạt mức ngập 2/3 chiều cao guồng xoắn, máy rải bắt đầu tiến hành rải theo hướng thi công.

Trong suốt quá trình, phải luôn duy trì lượng vật liệu trong phễu đạt khoảng 2/3 chiều cao guồng xoắn.

Bộ phận đầm hoặc thanh rung trên tấm là phải hoạt động liên tục trong khi rải để đảm bảo độ chặt và bề mặt đồng đều. Vận tốc rải được lựa chọn tùy theo độ dày lớp rải và công suất máy, nhằm tránh nứt bề mặt, xé rách hoặc tạo vệt không phẳng. Tốc độ này phải được tư vấn giám sát phê duyệt và duy trì ổn định trong quá trình thi công.

Trong khi rải, thường xuyên kiểm tra chiều dày lớp vật liệu bằng thuốn sắt đã đánh dấu. Với những máy không có cơ cấu chỉnh tự động, phải điều chỉnh thủ công độ cao tấm là để tránh thay đổi đột ngột độ dày lớp rải.

Công nhân đi kèm máy rải thực hiện các công việc:

- Bổ sung lớp mỏng hỗn hợp hạt nhỏ dọc mối nối, san đều các vị trí lồi lõm trước khi lu.

- Loại bỏ hoặc bù thêm vật liệu tại các điểm mặt đường bị rỗ hoặc không phẳng ngay sau khi rải.

Kết thúc mỗi ngày, máy rải cần chạy không tải vượt khỏi cuối vệt rải từ 5-7 m rồi mới dừng.

Khi thi công trên đường có độ dốc dọc lớn hơn 40‰, bắt buộc phải rải theo hướng từ chân dốc lên trên.

Nếu máy rải gặp sự cố phải sửa chữa kéo dài, cần báo ngay để trạm trộn tạm ngừng cấp vật liệu và tiến hành san nốt phần hỗn hợp còn lại bằng máy san tự hành.

Khi đang thi công mà gặp mưa:

- Báo về trạm trộn để ngừng cung cấp hỗn hợp.

- Nếu lớp đã lu được trên 2/3 tổng số lượt, có thể tiếp tục lu trong mưa cho đến khi đủ lượt.

- Nếu chưa đạt mức này, phải dừng lu, thu dọn toàn bộ lớp vật liệu vừa rải và chỉ thi công lại khi mặt đường khô hoàn toàn.

Đối với những vị trí thi công thủ công:

- Xúc và đổ hỗn hợp thấp tay để tránh phân tầng.

- Dùng cào và bàn trang san phẳng hỗn hợp, đảm bảo độ dốc ngang và bề dày ban đầu đạt 1,35-1,45 lần chiều dày thiết kế (xác định qua thí nghiệm lu tại hiện trường).

- Việc thi công thủ công phải thực hiện đồng thời với máy rải để quá trình lu lèn chung tạo mặt đường phẳng, không để lại mối nối.

Thi công mối nối ngang

- Kết thúc mỗi ca thi công, mối nối ngang phải được chỉnh lại cho vuông góc với tim đường. Trước khi thi công lớp tiếp theo, cần dùng máy cắt loại bỏ phần đầu mối nối cũ, sau đó quét lớp nhựa dính bám lên bề mặt cắt để bảo đảm sự kết dính giữa lớp mới và lớp đã rải trước đó.

- Khoảng cách giữa mối nối ngang của lớp trên và lớp dưới phải duy trì tối thiểu 1 m.

- Ở lớp bê tông nhựa trên cùng, các mối nối ngang giữa các vệt rải phải được bố trí lệch nhau ít nhất 25 cm.

Thi công mối nối dọc

- Với mối nối dọc để lại sau một ngày thi công, cần cắt gọn mép vật liệu của vệt rải cũ rồi quét nhựa dính bám lên bề mặt này trước khi rải lớp mới.

- Mối nối dọc của lớp trên và lớp dưới phải lệch nhau ít nhất 20 cm.

- Ở lớp mặt trên cùng, các vị trí mối nối dọc phải được bố trí trùng với đường phân làn giao thông; đối với đường có hai làn xe, mối nối dọc sẽ nằm ở vị trí tim đường.

Sử dụng máy lu lèn lớp bê tông asphalt

Thiết bị phục vụ công tác lu lèn gồm các loại lu bánh thép trọng lượng nhẹ 6–8 tấn, lu bánh thép nặng 10-12 tấn và lu bánh hơi lốp trơn đi kèm mỗi máy rải. Tùy điều kiện thi công có thể kết hợp nhiều loại máy lu, chẳng hạn:

- Lu bánh hơi phối hợp với lu bánh thép

- Lu rung kết hợp lu bánh thép

- Lu rung đi cùng lu bánh hơi

Lu bánh hơi phải có tối thiểu 7 bánh, lốp trơn đồng nhất và đảm bảo áp suất làm việc đến 0,85 MPa. Áp lực giữa các bánh cần được điều chỉnh đúng tiêu chuẩn, với độ chênh áp không vượt quá 0,03 daN/cm². Tải trọng phân bố lên mỗi bánh lốp phải thay đổi linh hoạt trong khoảng 1,5–2,5 tấn.

Ngay sau khi lớp bê tông nhựa được rải và san phẳng sơ bộ, cần kiểm tra bề mặt và khắc phục kịp thời các điểm không đều. Nhiệt độ hỗn hợp sau rải và trong suốt thời gian lu phải được theo dõi liên tục để bảo đảm nằm trong giới hạn cho phép.

Sơ đồ tổ chức lu lèn, tốc độ di chuyển, cách kết hợp các loại lu và số lượt lu yêu cầu sẽ được xác định qua đoạn thi công thử nghiệm. Máy lu phải bám sát ngay sau máy rải để xử lý hỗn hợp khi còn đủ nhiệt. Ở các lượt lu đầu tiên, bánh chủ động phải đặt gần phía tấm là nhất.

Công tác lu cần thực hiện liên tục cho tới khi nhiệt độ hỗn hợp giảm đến ngưỡng kết thúc lu. Vệt bánh lu phải chồng lên nhau tối thiểu 20 cm. Lu bắt đầu từ mối nối dọc, sau đó chuyển sang lu từ mép ngoài vào dần phía tim đường.

Khi thi công khu vực đường cong có siêu cao, các lượt lu được thực hiện từ phía thấp lên phía cao. Mỗi lượt không được dừng lại trong phạm vi 1 m tính từ điểm dừng của lượt trước nhằm tránh tạo vệt hằn.

Trong quá trình làm việc:

- Lu bánh thép phải thường xuyên được làm ẩm bằng nước.

- Lu bánh hơi có thể dùng dầu chống dính bám trong vài lượt đầu; khi lốp đã nóng tương đương với nhiệt độ hỗn hợp thì hiện tượng dính bám sẽ tự hết.

- Tuyệt đối không dùng nước làm ẩm lốp lu bánh hơi và không dùng dầu diezel hay dung môi có thể hòa tan nhựa đường.

Khi tăng tốc, giảm tốc hoặc đổi hướng, cần vận hành nhẹ nhàng để tránh xé rách lớp bê tông nhựa. Ngoài ra, không được để máy lu hoặc phương tiện nặng dừng trên lớp nhựa chưa đạt độ chặt hoặc chưa nguội hoàn toàn.

Nếu trong quá trình lu thấy bề mặt xuất hiện vết nứt, phải xác định nguyên nhân (do nhiệt độ, tốc độ lu, tải trọng…) và điều chỉnh kịp thời.

Kết luận

Trên đây là những thông tin chi tiết đặc điểm, ưu điểm và quy trình thi công bê tông nhựa asphalt. Đây là loại vật liệu phổ biến trong xây dựng giao thông, sân thể thao, đặc biệt là bê tông nhựa nóng – được áp dụng tại hơn một nửa các tuyến đường bộ ở nước ta nhờ tính linh hoạt, thi công nhanh và hiệu quả kinh tế cao.